各種材料(如金屬、塑料、連續碳纖維、陶瓷、生物材料、樹脂等)的3D打印設備、材料和服務,我們還承擔3D打印工藝和材料的開發項目。

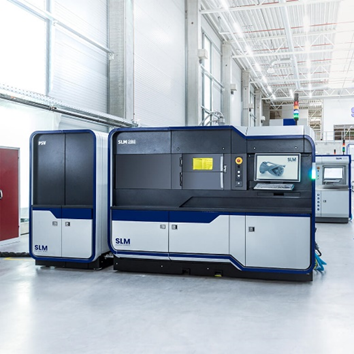

SLM Solutions-工業級金屬增材設備製造商

SLM專注於開發和分銷具創新性、面向製造的金屬增材製造系統。

3D Lab-超聲金屬製粉機

ATO技術利用超聲波振動將熔融金屬破碎成小液滴,這些小液滴在惰性氣體保護氣氛下迅速固化為金屬粉末。

SLM Solutions——金屬3D打印合作夥伴

尼康SLM Solutions AG是一家全球集成金屬增材製造解決方案提供商,總部位於德國呂貝克。作為選擇性激光熔化工藝的發明者,我們公司專注於開發和分銷具創新性、面向製造的金屬增材製造系統。我們的重點是成為產品性能和創新的公司,並讓您作為我們的客戶從這種方法中受益。

作為我們承諾的一部分,SLM®團隊利用我們在世界各地的工程設施,促進金屬增材製造項目的合作,並幫助我們的用戶擴大到批量生產。尼康SLM Solutions為客戶提供諮詢、安裝、維護、培訓和其他學習機會,以利用選擇性激光熔化的能力並將應用落地。

產品

工業級金屬增材設備製造商

SLM®125

緊湊、準確的高功率3D打印機,適用於低粉末量應用。SLM®125是SLM Solutions系列中最小的機器,非常適合各種用戶,從快速原型製作和小批量製造到批量生產和研究工作。

- ● 125 x 125 x 125 mm 成型圍欄

- ● 單個激光器

- ● 多種材料

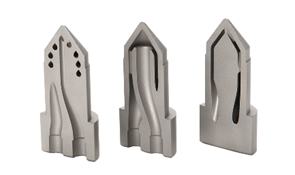

真實樣件:

- ● 材料:工具鋼1.2709

- ● 打印時間:每件2h 21m

SLM®280 2.0

配有多個激光器和閉環粉末處理的金屬3D打印,SLM®280 2.0是中高容量金屬增材製造零件生產和原型的理想選擇。

- ● 280 x 280 x 365 mm成型圍欄

- ● 多激光器(雙激光器)

- ● 多種材料

真實樣件:

- ● 材料: IN718

- ● 層厚: 30µm

- ● 打印時間: 3d 5h 25m (最大成型倉, 1個單元)

SLM®280 生產系列

專為生產環境設計的第三代機器。具有多個激光器、閉環粉末處理和升級的過程控制,非常適合要求高生產率的苛刻應用。

- ● 280 x 280 x 365 mm成型圍欄

- ● 多激光器(雙激光器)

- ● 專用材料

- ● 自動粉末處理

- ● 永久過濾器

真實樣件:

- ● 材料: Ti6Al4V

- ● 層厚: 30µm

- ● 打印時間: 1d 19h 11m (最大成型倉, 2個單元)

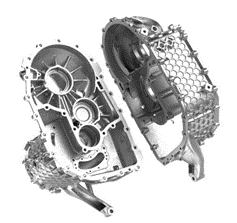

SLM®500

SLM®500是一個四-激光金屬系統,可以獨立或並行集成激光器,使成型率比雙激光器配置提高90%。

- ● 500 x 280 x 365 mm成型圍欄

- ● 多激光器(雙激光器或四激光器)

- ● 專用材料

- ● 自動粉末處理

- ● 交鑰匙系統包括零件拆卸站

真實樣件:

- ● 機器: SLM®500 Quad

- ● 材料: AlSi10Mg

- ● 層厚: 60 µm

- ● 打印時間: 2d 7h 23m (最大成型倉, 1個單元)

SLM®800

SLM®800具有擴展的z軸,可用於大規模零件生產。通過SLM®HUB連接多臺機器的能力為大規模工業金屬增材製造開闢了新的可能性。

- ● 500 x 280 x 850 mm建築圍護結構

- ● 多激光器(四路)

- ● 永久過濾器

- ● 多機設置

- ● SLM®HUB自動氣瓶處理和粉末管理

真實樣件:

- ● 機器: SLM®800

- ● 材料: Titanium

NXG Xll 600 / NXG Xll 600E

NXG Xll 600是工業製造業的一場革命。NXG XII 600專為大批量、批量生產而設計。這臺配備12個1000瓦激光器的機器的到來將永遠改變供應鏈和常見的庫存模式。該機器在傳統生產線上的集成不僅是增材製造的突破,也是製造業和金屬增材印刷新時代的開始。它建立在四個核心原則之上:生產力、尺寸、可靠性和安全性。

- ● 成型速率達到1000ccm/h

- ● 每年生產10000公斤零部件,產量無與倫比

- ● NXG XII 600E具有1500毫米的擴展z軸,讓您比以往任何時候都走得更長

真實樣件:

- ● 尺寸:590 X 560 X 367 Mm

- ● 重量:5 Kg

- ● 材料:AlSi10mg

- ● 打印時間:21 Hours

關於3D Lab-ATO

3DLab成立於2007年,其在增材製造(AM)技術,特別是3D打印和新材料創造方面的專業知識可以追溯到15年前。我們與3D Systems、Coherent和2OneLab等知名3D打印機制造商合作,並投資研發以克服AM技術開發的障礙。我們提出了一種解決方案來保證新合金的自由霧化。

ATO技術是由有活力的工程師創造的,旨在開發金屬粉末加工的新解決方案。在2017年的Form Next上,我們推出了ATO One,這是我們的第一個超聲波制粉機原型。

ATO制粉機是製造高球形金屬粉末的革命性方法。我們的專利技術是為大學、研究部門和服務機構設計的,但現在也被工業用戶使用,因為它實現了穩定性和可重複性。它是各種商業部門的遊戲規則改變者,包括製造業、醫療保健、科學和教育。它使您有機會以非常實惠的價格和廣泛的產品從這項技術中受益。

我們的團隊大部分由認證的工程師組成,他們可以使用日常實驗室進行研發、完全運行的生產線和其他資源。我們使用創新的解決方案來實現敏捷和靈活的製造。

通過開發交鑰匙解決方案,我們正在逐步擴展我們的品牌解決方案組合。我們的產品,包括霧化器、篩分系統和清洗站,都基於可靠的超聲波技術。我們很榮幸客戶使用我們的產品。

我們重視客戶及其反饋,通過與市場的密切聯繫和從數百次成功安裝中獲得的廣泛經驗,提供高水平的售後服務。

關於 ATO 技術

ATO技術使用超聲波振動將熔融金屬破碎為小液滴,在惰性氣體保護氣氛下快速固化為金屬粉末。所產生的金屬粉末的尺寸受所使用的超聲波頻率的影響,較高的頻率產生較小的顆粒,較低的頻率產生較大的顆粒。影響顆粒大小和分佈的其他因素包括粘度、密度、超聲振幅和霧化器設計。

使用ATO技術的霧化器對金屬粉末進行超聲霧化的過程涉及將原料喂入加壓霧化室,在該霧化室中產生電弧來熔化材料。超聲波振動通過聲控管傳輸到熔融金屬浴,形成毛細波,噴射直徑取決於超聲波頻率、表面張力和液態金屬密度的金屬液滴。液滴被噴射到冷卻的氬氣流中,並通過表面張力圓整成近乎完美的球體。然後,液滴冷卻並固化,然後進行分類和收集。

我們的超聲金屬製粉機

ATO Lab Plus

- ● 活性和非活性金屬

- ● 低料廢

- ● 開放霧化參數

ATO Lab Plus是一種創新設備,旨在生產用於增材製造應用的高質量金屬粉末。該制粉機能夠生產各種活性和非活性金屬粉末,包括鋁、銅、不鏽鋼、鈦和其他合金。這使得它成為一個難以置信的通用工具,可以在多個行業的各種應用中使用。

就可用性而言,ATO Lab Plus具有直觀的控制系統,具有用戶友好的界面,以及對參數的精確控制。操作員可以輕鬆調整參數,以實現其特定需求的粉末性能。這種易用性使ATO Lab Plus成為研究和開發以及工業規模生產的理想工具。該系統還配備了許多安全功能,包括冷卻水監控系統、自動氣體切斷閥和緊急停止按鈕。

ATO Noble

- ● 貴重金屬

- ● 最大材料回收率

- ● 專用參數

ATO Noble是一種超聲金屬製粉機,具有與ATO Lab Plus相同的基本功能,但經過改進,可以與貴金屬一起工作,並生產高質量的貴金屬粉末。它響應了客戶對昂貴和稀有金屬合金經濟霧化的需求。由於對最小負載沒有限制,並且系統很容易切換另一種材料,因此保證了霧化過程的成本效益和自由度。

ATO Noble是專門為生產黃金、銀、鉑等貴金屬而設計的,具有較高的生產力和效率。ATO Noble採用零損失技術,將材料浪費降至很低。我們通過創建一個特別適應的過濾系統和氣體循環的閉環來實現這一點。創新的系統允許通過單擊按鈕回收有價值的材料以重新使用。

應用技術

有許多技術將金屬粉末作為關鍵成分,包括粉末冶金、增材製造(AM)、熱噴塗塗層和化學氣相沉積。

這些技術中使用的金屬粉末的具體要求可能會有所不同,這取決於粉末的應用和所需的性能。

激光粉末床熔融:LPBF / SLM 標準粒度分佈:10~60 μm

激光粉末床熔融(LPBF),也稱為選擇性激光熔化(SLM),是一種金屬3D打印技術,使用高功率激光將金屬粉末顆粒選擇性地熔化和融合在一起,形成固體零件。 在LPBF/SLM中,將一層金屬粉末沉積到構建平臺上。然後使用高功率激光選擇性地將粉末顆粒一層一層地熔化和融合在一起,直到零件完成。該工藝在受控氣氛中進行,以防止氧化並確保高質量的零件生產。

定向能量沉積:DED 標準粒度分佈:45~90 μm

定向能量沉積(DED)是一種3D打印技術,它使用高能量源,如激光或電子束,將金屬粉末或金屬絲熔化並沉積在基底上。該技術能夠生產具有高強度、高密度和複雜幾何形狀的金屬零件。 在DED中,金屬粉末或金屬絲通過噴嘴供給並引導到基板上。然後,高能源熔化金屬,金屬固化並與基底融合,形成固體部分。該過程一層一層地重複,直到完成所需的零件。

釺焊和錫焊 標準粒度分佈:5~50 μm

釺焊和錫焊是兩種金屬連接工藝,使用金屬粉末在兩個或多個金屬部件之間形成牢固可靠的結合。這兩種工藝都涉及使用填充材料,通常是粉末形式的金屬合金,該填充材料被加熱以熔化並在被連接的部件之間流動。

粉末噴塗 標準粒度分佈:5~50 μm

粉末噴塗,也稱為熱噴塗塗層,是一種金屬粉末技術,將熔融或半熔融的金屬顆粒流噴塗到表面上形成塗層。 在粉末噴塗中,金屬粉末被送入噴槍,在噴槍中熔化或加熱到半熔化狀態。然後,噴槍將熔融或半熔融的金屬顆粒投射到待塗覆的表面上,在那裡它們固化形成塗層。該工藝通常在受控環境中進行,以確保高質量的塗層生產。

過濾器和泡沫 標準粒度分佈:10~50 μm

金屬粉末技術並不侷限於製造固體零件和塗層。它還可以用於製造具有獨特性能和應用的多孔過濾器和泡沫。 為了製造金屬過濾器和泡沫,將金屬粉末與粘合劑混合製成糊狀物或漿料。然後使用模具或3D打印技術將混合物形成所需形狀。然後加熱成型部件以燒掉粘合劑並將金屬顆粒燒結在一起,形成固體多孔結構。

傳統的粉末冶金:PM 標準粒度分佈:1~120 μm

傳統的粉末冶金(PM)是一種將金屬粉末壓實成所需形狀,然後燒結以生產固體金屬零件的製造工藝。PM中使用的金屬粉末的粒度分佈要求可能因使用的特定材料和設備而異。 PM粉末的粒度分佈要求取決於幾個因素,包括最終零件的所需性能、燒結條件和粉末壓實方法。一般來說,更細的顆粒尺寸會使零件具有更高的密度和更好的表面光潔度。然而,較細的粉末可能更難處理,並可能導致壓實過程中工具磨損增加。

激光熔覆 標準粒度分佈:45~120 μm

激光熔覆,也稱為激光金屬沉積,是一種金屬粉末技術,使用高功率激光將金屬粉末熔化並融合到表面上,以形成塗層或修復損壞的零件。 在激光熔覆中,金屬粉末被送入惰性氣體流中,並通過噴嘴引導到待塗覆或修復的表面上。然後使用高功率激光將金屬顆粒熔化並融合到表面,形成堅固耐用的塗層。該過程由計算機軟件控制,以確保塗層的精確和準確應用。

粘合劑噴射 標準粒度分佈:5~25 μm

粘合劑噴射是一種3D打印技術,使用粘合劑選擇性地粘合粉末材料層以創建零件。這個過程一層一層地重複,直到零件完成。 在粘結劑噴射中,將一層薄薄的粉末材料鋪在構建平臺上。然後,打印頭根據零件的所需形狀選擇性地將粘合劑施加到粉末層上。一層完成後,降低平臺,並用新的粉末層重複該過程,直到零件完成。

金屬注射成型:MIM 標準粒度分佈:1~30 μm

金屬注射成型(MIM)廣泛用於生產醫療器械、航空航天和國防部件、汽車零部件、消費品和電子產品。這是一種通用且具有成本效益的製造工藝,可以生產高精度和一致性的小型複雜金屬零件。 在金屬注射成型(MIM)工藝中,金屬粉末與粘合劑混合以產生均勻的原料。然後使用注射成型機將原料成型為期望的形狀。成型後,零件經過再粘合過程以去除粘合材料,然後燒結以形成完全緻密的金屬零件。MIM是一種通用且具有成本效益的製造工藝,可以生產高精度和一致性的複雜金屬零件。

其他:HIP, PPS, SPS 標準粒度分佈:1~50 μm

熱等靜壓(HIP)、粉末塑化燒結(PPS)和火花等離子體燒結(SPS)是使用熱和壓力將金屬粉末固結成固體零件的三種金屬粉末技術。這些技術特別適用於生產具有高密度、強度和尺寸精度的零件。

除了以上介紹的金屬粉末技術外,還有許多其他創新方法使用金屬粉末來生產高品質的零部件。這些技術包括一系列先進的添加劑製造技術以及更傳統的製造方法,其中包括金屬粉末以提高性能和效率。這些技術的一些實例包括金屬泡沫生產和熔融紡絲,以及其他。通過在這些不同的製造工藝中使用金屬粉末作為關鍵材料,工程師和製造商可以在其產品中實現優秀的精度、強度和可靠性,有助於推動現代製造中可能的邊界。